Projekt Frässpindel SK30 mit Werkzeugwechsler

Das Projekt befand sich schon lange in Planung und wurde umgesetzt.

Nachfolgende Videos der arbeitenden Spindel und dem Werkzeugwechselvorgang.

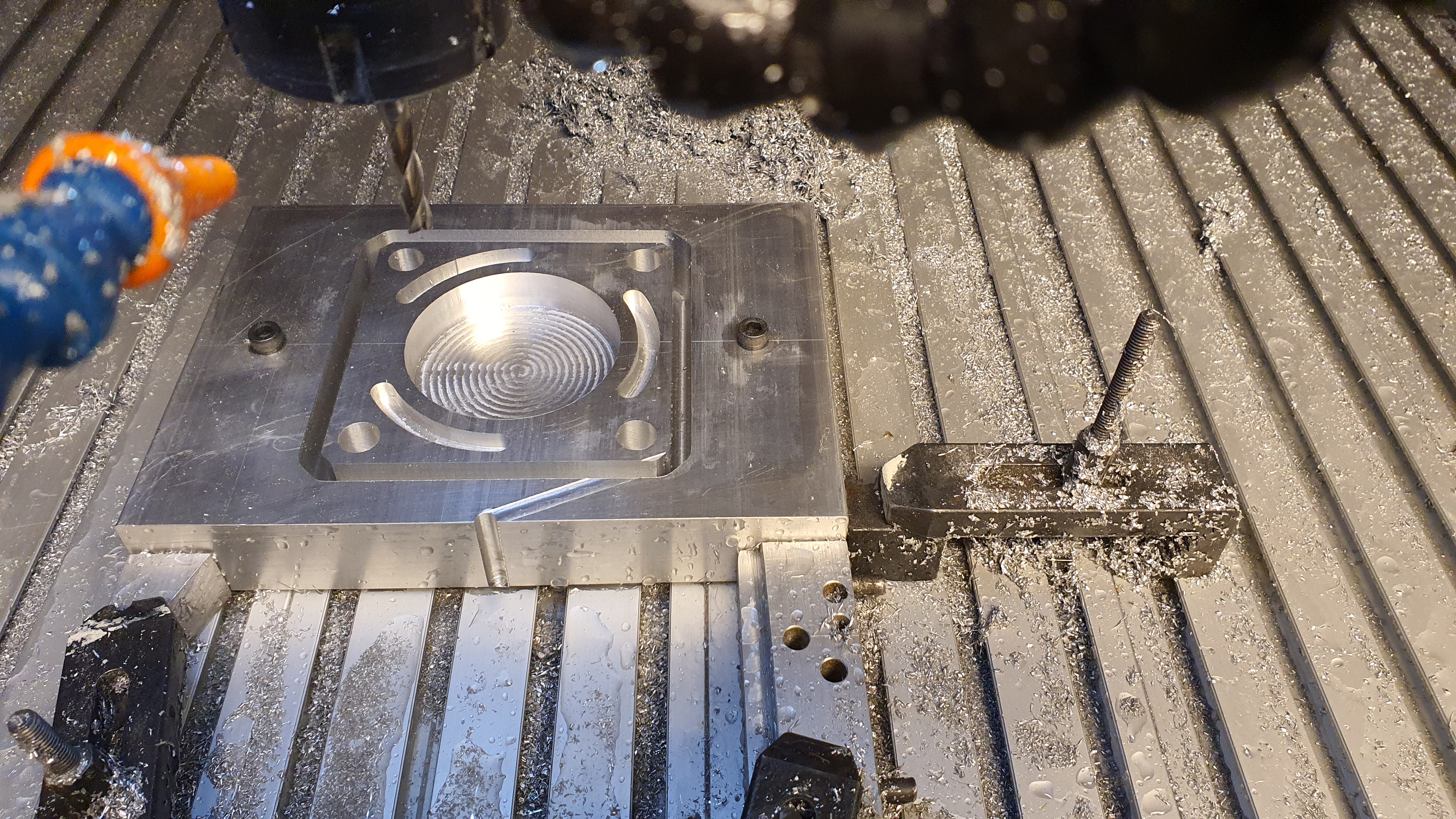

Diese Fräsarbeit in Aluminium 7075 T6 wurde zum Testen der Spindel durchgeführt. Die weiteren Arbeiten beziehen sich auf den Umbau der Portalfräsmaschine, die mit neuen Y-Seitenwangen aus Stahl ausgestattet wird. Ebenfalls wurde ein neuer Unterbau aus Stahlrohren gefertigt. Parallel wird die Ansteuerung der Spindel (Frequenzumrichter) noch mittels Hardware an die MACH3 umgesetzt, damit die Spindel von der CNC-Software gesteuert wird. Später ist noch ein automatischer Werkzeugwechsler angedacht.

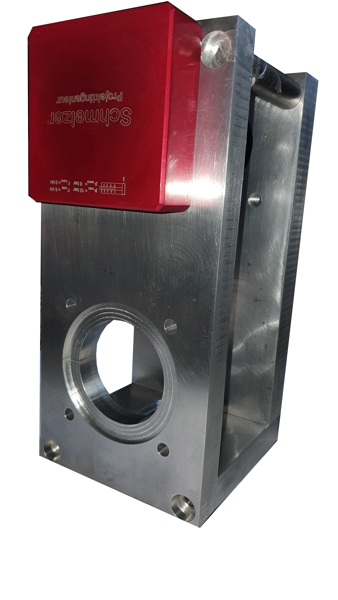

Die Spindel arbeitet in allen Frequenzbereichen (0-15.000 1/min) ruhig. Rechts- und Linkslauf sind ebenso möglich, wie auch das einstellbare An- und Auslaufverhalten. Mit 4,5 bar lässt sich der SK30 problemlos wechseln.

Nachfolgend zeigen wir den Verlauf des Spindelbaus.

|

|

|

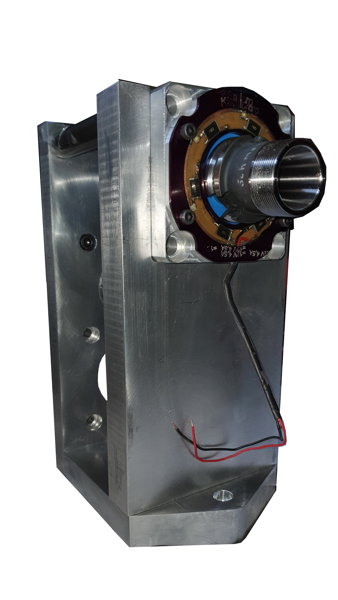

Unterseite des Spindelgehäuses mit angeflanschtem unteren Spindellager und LED-Leuchtring |

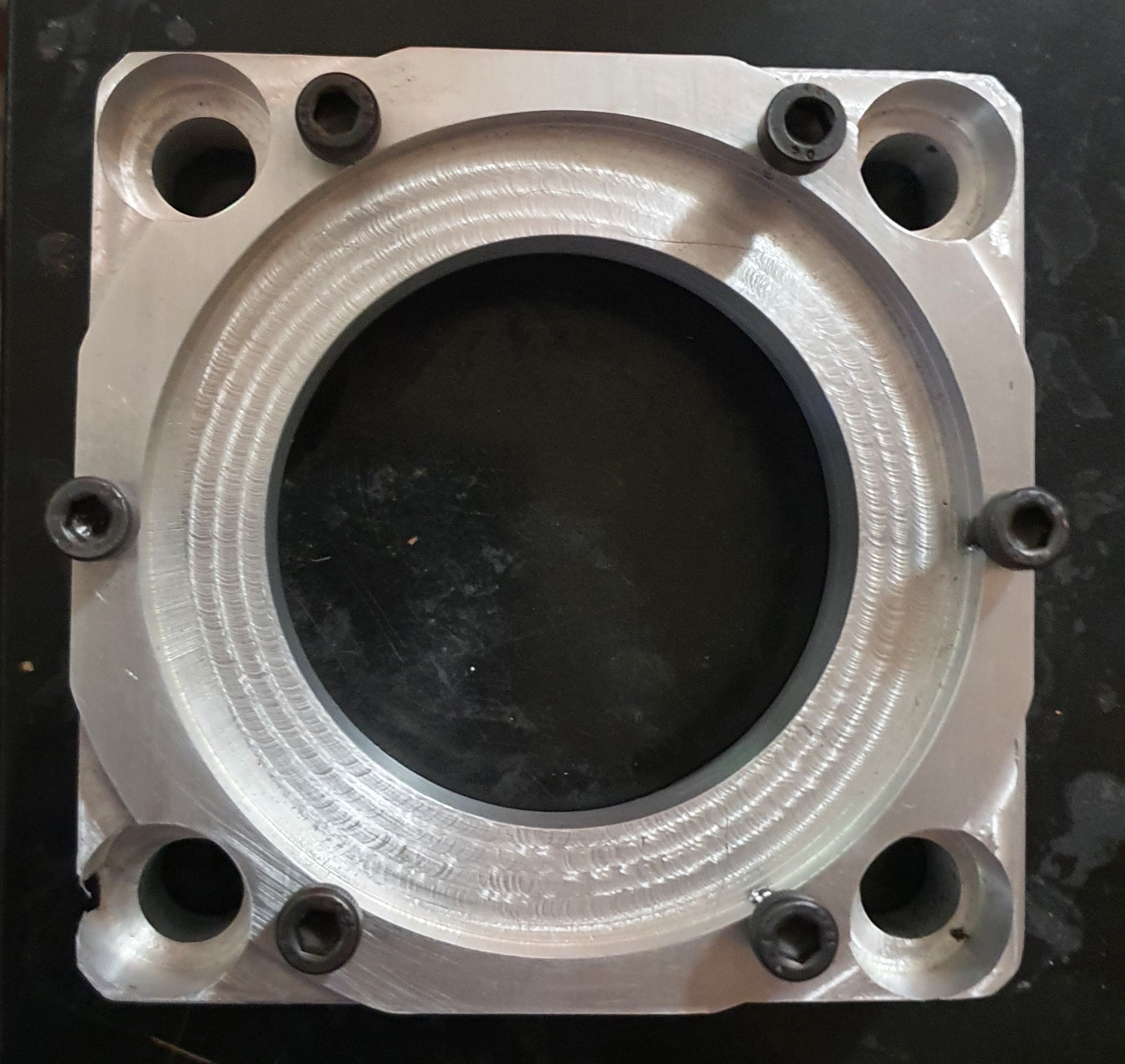

Oberseite des Spindelgehäuses mit Kurzhubpneumatikzylinder |

|

Gehäusebauteile sind noch nicht verschraubt. Auf der Unterseite befindet sich ein Drehflansch, der das Schwenken um 180° ermöglicht. |

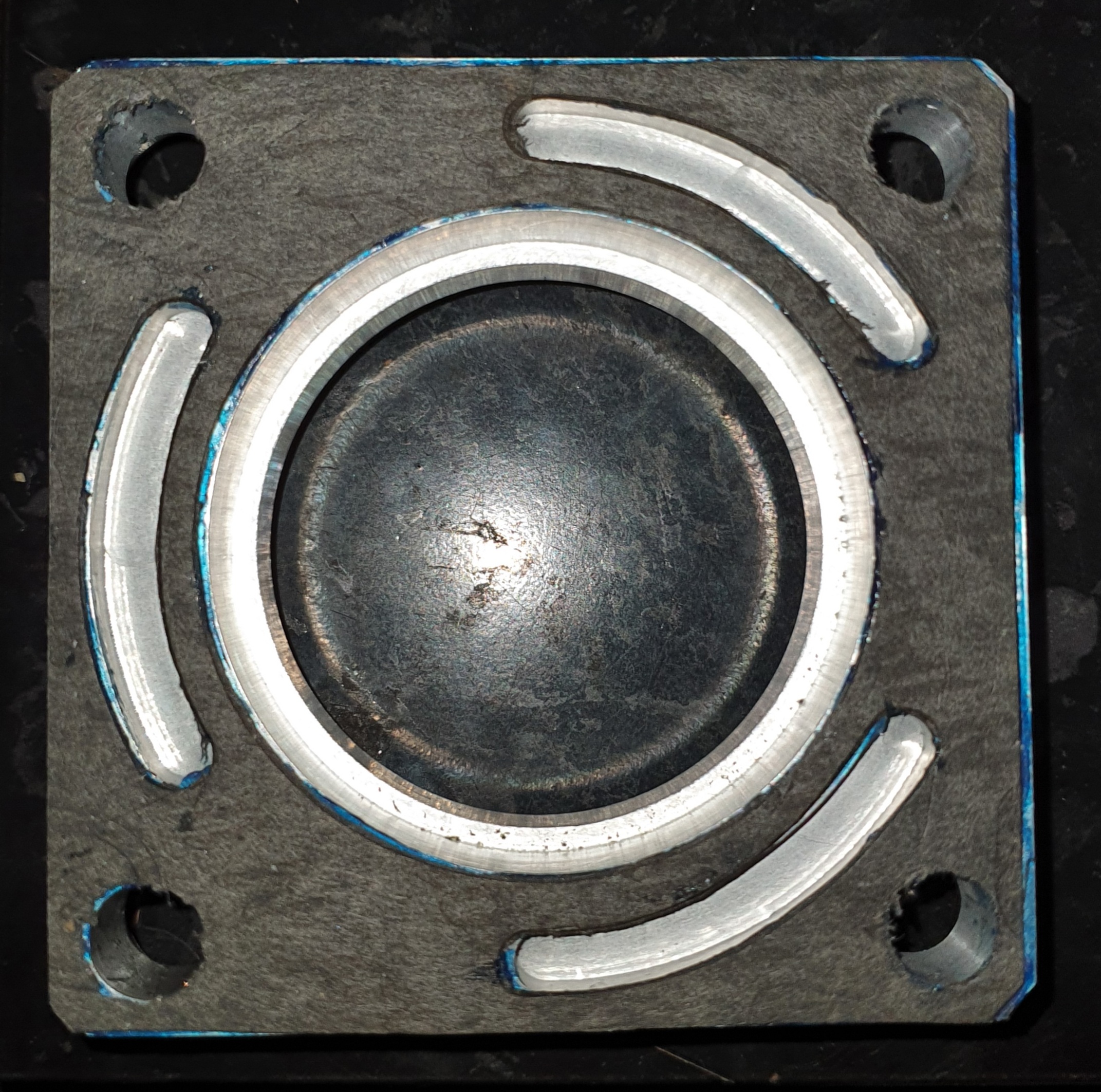

Der Spindelkopf mit eingesetzter SK30-ER32 Aufnahme und eloxiertem LED-Ring. Die Platine ist mit 6 Cree-LEDs je 5W und Abstrahlwinkel von 115° bestückt. Der Ring wird noch mit transparentem Epoxid vergossen und wird über 4 M5-Innensechskantschrauben befestigt. Die Rückseite ist als Oberschale zur Labyrinthdichtung ausgelegt worden. Die Rückseite der Lagerschale wurde mit Kühlwasserkanälen ausgestattet, um auch bei hohen Drehzahlen die Lagerkühlung zu gewährleisten.

Funktion des Greifers im Probedruck (3D-Druck-Prototyp) der geplanten SK30-Spindel, die dann aus Werkzeugstahl gefertigt wird.

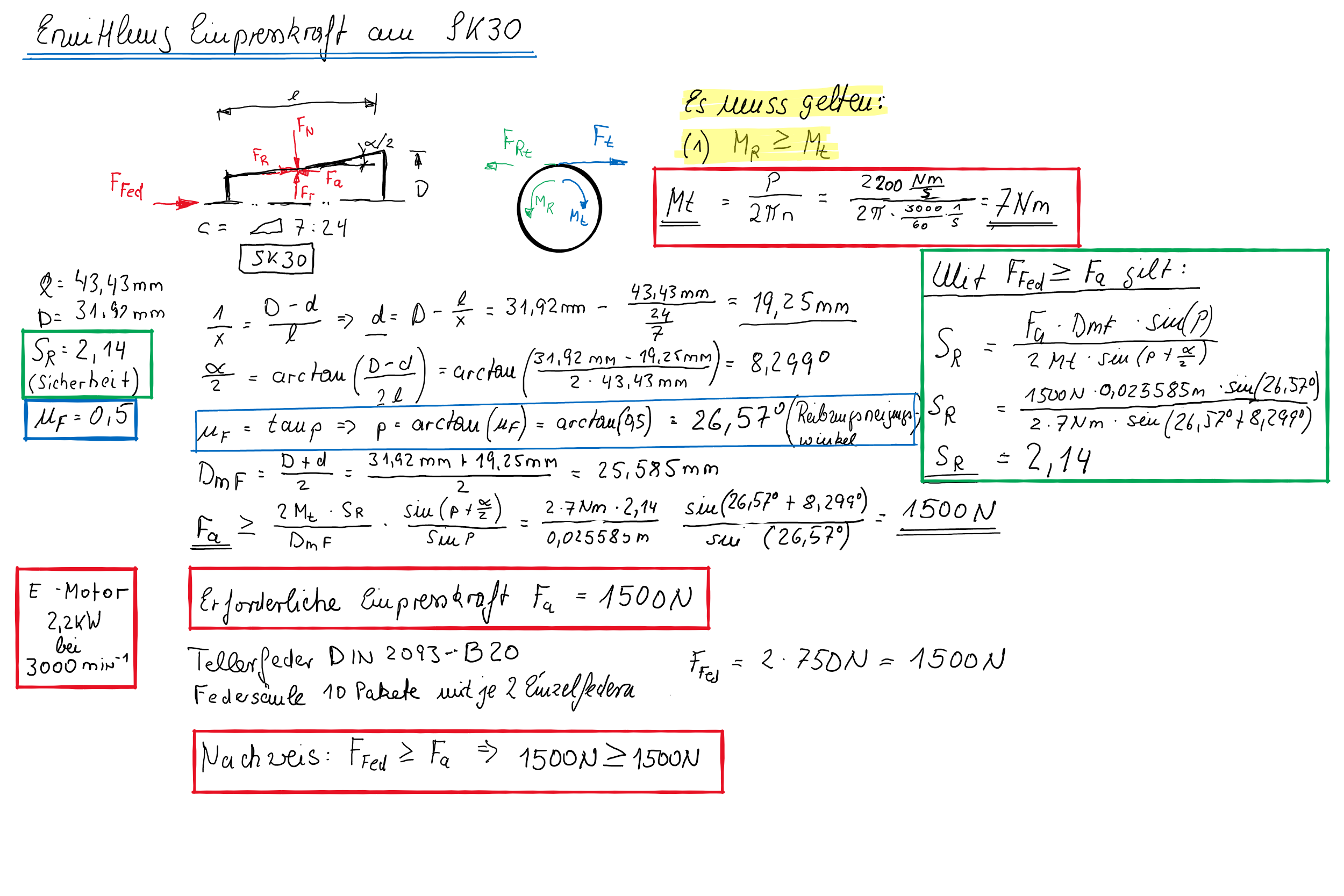

Berechnung zur Einpresskraft durch den Einzugbolzen.

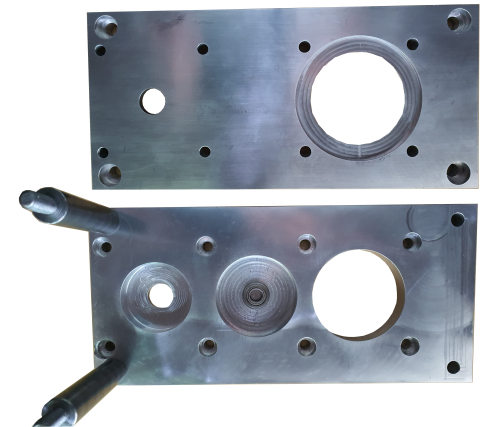

Kopfplatte zur Aufnahme des AC-Motors Typ 90L, Passung für Loslager der Spindel (30x55x15) und Getriebewelle (Flanged 10x19x7). Die Abstandsbolzen (E355) dienen dazu Kopf- und Fußplatte miteinander zu verbinden.

Als Material wurde AW2007 gewählt. Beide Flächen wurden plan geschliffen. Die vier Bohrungen um die Loslagerseite der Spindel dienen zur Aufnahme des Pneumatikkurzhubzylinders, der den Anzugbolzen ausdrückt. Die vier Bohrungen um den Motorflansch dienen zum Befestigen des AC-Motors. Die Kreistasche in der Mitte dient zum Verschieben der Zahnräder per Klaue. Dadurch erhält die Spindel zwei schaltbare Zahnradgetriebestufen, das mit dem frequenzgesteuerten AC-Motor hohe Drehmomente bei Drehzahlen von 0 bis 15000 1/min ermöglicht.